نورد سرد چیست؟

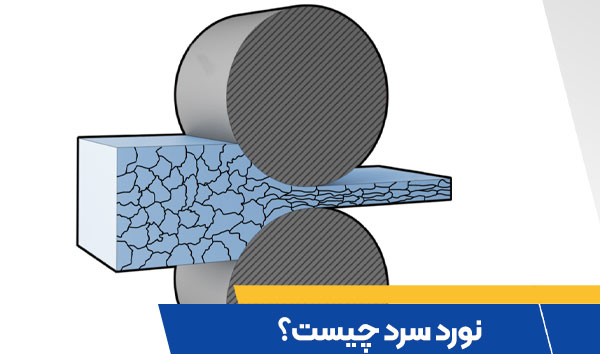

فولاد در اقتصاد دنیا نقش مهمی ایفاء میکند، به همین دلیل معمولا اکثر کشورهای جهان تولید آن را در برنامههای کوتاه و بلند مدت خود قرار دادهاند تا ضمن تامین نیاز داخل و خودکفایی بتوانند ارز لازم را دریافت کنند. با توجه به اهمیت فولاد، در طول زمان مهندسان و طراحان همواره سعی کردهاند تا از بهترین روشها برای تولید این محصولات پرکاربرد استفاده کنند که یکی از آنها به عملیات نورد سرد مشهور است که در دمای بسیار پایینتر انجام میشود. در فناوری نورد سرد (Cold Rolling)، ورق فولادی را از بین دو غلتک عبور میدهند تا باریکتر شود که نه تنها حدود 20 درصد استحکام فلز را بالاتر میرود، بلکه موجب افزایش کیفیت ظاهری آن را نیز میشود. دقیقا به همین دلیل در میان مصرفکنندگان از محبوبیت و استقبال زیادی برخوردار است. در این مطلب تلاش میکنیم که در خصوص نورد سرد توضیحات کاربردی برای شما ارائه کنیم.

Rolling

برای اینکه پیرامون روش نورد سرد توضیحات بیشتری ارائه کنیم، لازم است پیش از آن با واژه نورد (Rolling) بیشتر آشنا شویم. مهندسان، نورد را به معنای فرآیند شکل دهی فلزات و کاهش ضخامت آنها میدانند. در این عملیات ابتدا شمش فلزی از میان یک یا چند غلتک عبور داده میشود تا از این طریق ضخامت آنها کمتر شود و در نهایت تبدیل به مقاطع مختلف فلزی میشوند. نکته قابل توجه اینکه نیروی اصطکاک بین غلتکها و سطح فلز موجب کاهش ضخامت و یا افزایش طول محصول میگردد. کارشناسان، نورد را اولین فرآیند تبدیل فلز به مواد اولیه ضخیم( تختال و بلوم) دانستهاند، در حالی که با روش رویختهگری نیز مقاطع مورد نظر را میتوان تولید و عرضه نمود. ولی مهندسان فولادی به ما میگوید برای تولید مقاطع نهایی(ورق، میلگرد و یا تیرآهن) حتما باید عملیات نوردکاری صورت پذیرد.

اجازه دهید گریزی هم به تاریخچه پیدایش و بکارگیری نورد بزنیم که به قرن هفدهم میلادی مربوط میشود. در طول تمامی این سالها تکنولوژی نورد دستخوش تغییرات فراوانی شده است، به نحوی که غلتکهای چدنی با گذر زمان جای خود را به قفسههای چهار غلطکه با نیروی بخار دادند و در قرن جدید شاهد ورود نسلی مدرن و پیشرفته در کارخانهها هستیم.

توضیحات تکمیلی

عملیات نورد به دو روش گرم و سرد انجام میشود که در این مقاله ما در مورد نوع سرد آن توضیح خواهیم داد. در روش سرد، فرآیند خنک شدن با دمای محیط انجام میشود، به همین دلیل ضمن بکارگیری حداقل حاملهای انرژی با محیطزیست سازگاری بسیار بالایی دارد. به ویژه در ماشینآلات مدرن که دستگاهها با روغن امولسیون محصولات مورد نظر را تولید میکنند و از این طریق در مصرف آب صرفهجویی قابل توجهی انجام میگیرد. در عملیات نورد سرد ورق در دمای محیط از غلتکها عبور داده میشوند تا از نظر فشردگی و نازکی به اندازه مورد نظر برسند که البته در نهایت این عملیات مقاومت فلز را دوچندان میکند. توجه داشته باشید که ماشینآلات نورد سرد با ضخامتسنجهایی که در اختیار دارند، محصول نهایی را اندازهگیری میکنند. دیگر اینکه ماشینهای چند پایه از سه تا شش جفت غلتک برخوردارند تا توانایی تنظیم ضخامت ورق را داشته باشند. عملکرد دستگاههای نورد سرد به این گونه است که ورق فولادی به صورت رفت و برگشت با فشار و اصطکاک به اندازه مورد نظر میرسند و معمولا تنها از یک عامل سرد و روان کننده برای غلتکها و ورق فولادی بکار برده میشود. محصول بدست آمده ضخامتی بین 12/0 تا 5/2 میلیمتر دارند که برای تولید وسایل نقلیه سبک، هواپیما و یا قوطی بکار برده میشود. مهمترین هدف از نورد سرد، تولید ورقهای نازکتر با دقت ابعادی زیاد و کیفیت بهتر برای مصارف گوناگون است. نکته قابل توجه اینکه ورقهایروغنی نیز در گروه نورد سرد قرار دارد.

تجهیزات نورد سرد

باید قبول کنیم که نورد سرد تنها از طریق تجهیزات مدرن و پیشرفته انجام میشود که بعضی از آنها تنها برای تولید یک مقطع با ضخامت و اندازههای خاص طراحی شدهاند. در واقع هر چه ماشین نورد سرد بزرگتر باشد توانایی تولید مقاطعی با حجم بیشتر را دارد. از نکات قابل توجه در بخش نورد سرد این است که معمولا نصب ماشین آلات در این حوزه پیچیدگی زیادی ندارد لذا تعمیر و نگهداری آن زیاد دشوار نیست.

تجهیزات خطوط

سامانه اندازهگیری نگهدارندهها و کنترل برش

لوازم کمکی کفشکها و راهنماها

وسایل نقل و انتقال مواد (کویل بازکن، انبار کویل و آکومولاتور)

ابزارهای قبل از شکل دهی (صافکنندهها، دستگاههای اتصال و سوراخکاری)

ابزارهای بعد از شکل دهی (سیستم برش پروفیل)

مزایای نورد سرد

افزایش سختی مقاطع تا 20 درصد

تولید مقاطع مختلف با ابعاد دقیق

استحکام مناسب محصولات تولید شده

مقاومت و انعطافپذیری بالای محصولات تولیدی

شکل دهی زیاد ورق سرد

مقایسه مزایای نورد سرد نسبت به نورد گرم

زیبایی بیشتر فولاد نورد سرد

تلرانس کمتر ابعادی فولاد نورد سرد به نسبت فولاد نورد گرم

کاربرد محصولات نورد سرد

سطح صاف و صیقلی بیشتر ورقهای نورد سرد

گفتنی است، مقاطع تولیدی نورد سرد در صنایعی مانند مبلمانفلزی، سخت افزار کامپیوتر، لوازمخانگی، وسایل روشنایی، انواع لوله، آبگرمکن، و انواع محصولات مرتبط با ساخت و ساز کاربرد دارد.

مقاطع تولید شده نورد سرد

مقاطع بسته (انواع قوطی و لولهها)

مقاطع عریض (انواع ورق)

مقاطع باز (تیرآهن، سپری، ناودانی)

مراحل تولید ورق سرد

خطوط اسیدشویی برای زدودن پوستههای اکسیدی

عبور از تاندوم مداوم و نورد دو قفسهای به جهت کاهش ضخامت

مرحله آنیلینگ

مرحله نورد پوستهای (موج گیری و افزایش سختی)

خطوط نهایی و تولید ورق سرد(کلاف و ورق)

در پایان

در نورد سرد، ورق فولادی با کمترین مصرف انرژی تبدیل به محصولات مورد نظر میشود. در این روش حفاظت از محیطزیست یکی از اصول مهم محسوب میشود. در عملیات نورد سرد فلز ضمن اینکه فشرده و کشیدهتر میگردد از استحکام بالاتری نیز برخوردار میشود.